Composites oder Verbundwerkstoffe stellen eine Alternative zum Metall dar und helfen uns, die wachsenden sozialen Herausforderungen zu bewältigen, beispielsweise einen umweltfreundlichen und sicheren Transport. Der massive Einsatz von kohlenstofffaserverstärktem Kunststoff (CFRP, Carbon Fiber Reinforced Polymer) im Automobil- und Nutzfahrzeugbau, sowie im Flugzeugbau stellt hier eine äußerst geeignete Methode dar, zumal sich damit bis zu 70% des Eigengewichtes einsparen lassen und der Energieabbau bei einem Aufprall 5 Mal größer ist als bei Metall.

In gewissem Umfang bedient sich die Automobilindustrie bereits seit Jahrzehnten der Verbundwerkstoffe, vor allem bei nicht-primären Strukturteilen. Mit hoher Ausbringung zu äußerst wettbewerbsfähigen Preisen kommen Technologien wie GMT (glasmattenverstärkte Thermoplaste), LFT (langfaserverstärkte Thermoplaste) oder SMC (Sheet Moulding Compound) bei der Herstellung von Innenausstattungen und funktionalen Teilen wie Batteriegehäusen oder Karosserieteilen zum Einsatz. Doch trotz erfolgreicher Anwendung, lassen sich auf diese Weise keine Strukturteile mit Gewichteinsparpotential, wie Chassis oder Antriebsstrang fertigen, da die Materialeigenschaften bei diesen Technologien beschränkt sind (Faserlänge).

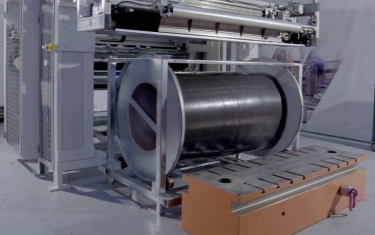

Eine Trendanalyse im Luftfahrtsektor zeigt auch, dass der Anteil an Composites bei Strukturteilen (Rumpf, Flügel, …) bereits über 50% liegt. Allerdings wurden bis dato praktisch alle Komponenten im Autoklav hergestellt. Die Herausforderung besteht nun darin, diese Komponenten alternativ zum Autoklav mithilfe anderer Technologien zu produzieren. Hier fällt die Wahl auf das Infusionsverfahren, das thermoplastische Faserwickeln und das Harz-Injektionsverfahren (RTM).

Bei der Verarbeitung von Verbundwerkstoffen ist es wichtig, die Prozesse genau zu verstehen und simulieren zu können, um die kritischen Variablen zu identifizieren und Strategien für Monitoring und Steuerung zu entwickeln. Das erforderliche Know How erstreckt sich von der Erforschung diverser Effekte wie beispielsweise der Interaktion von Faser und Matrix über die Aushärtung bzw. Polymerisation und Kristallisation bis hin zur Gestaltung der Vorform und ihren Auswirkungen auf die nachfolgenden Prozessschritte.

KONIKER verfügt über umfangreiche Erfahrung bei der Entwicklung von hochproduktiven Prozessen für Composites mit dem Ziel, die Kosten des Endproduktes zu senken. Zu diesem Zweck hält KONIKER ein interdisziplinäres Team für folgende Aufgabenstellungen bereit:

- Entwicklung neuer technologischer Schwerpunkte (Prozesse, Ausrüstung, Formen/Werkzeuge).

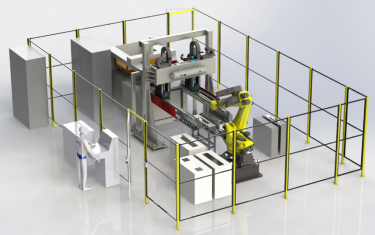

- Anwendung fortschrittlicher Automatisierungskonzepte auf die Fertigungsprozesse.

- Inbetriebnahme von Prozesssimulations-Tools.

- Identifizieren des Binoms, optimale Anwendung/Technologie für nachfolgende industrielle Entwicklungen.