Um Gewicht einzusparen, die Sicherheit zu erhöhen und die Crash Performance von Fahrzeugen zu verbessern, setzt die Industrie seit ein paar Jahren auf den Einsatz von Borstählen. Borstähle sind Stähle, die beim Abkühlen in Wasser rein martensitische Gefüge erzeugen. Der hohe Gehalt an Kohlenstoff verleiht diesen Stählen hohe Festigkeit, geringes Gewicht und gute Schweißeigenschaften.

Bei diesen Stählen wird eine Warmauslagerungstemperatur von bis zu 920 °C benötigt, um das Borkarbid zu lösen und eine gute Aushärtung zu erzielen. Borlegierungen weisen eine Festigkeit von rund 500 MPa auf und erlangen nach dem Härten 2.000 MPa.

Aktuell existieren auf dem Markt zwei Methoden der Warmumformung:

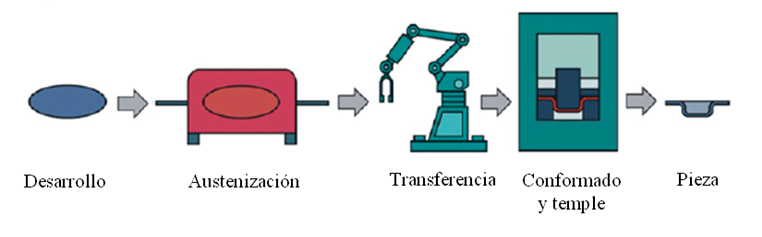

- DIREKTE METHODE: Die Platine wird so stark erhitzt, dass das Stahlgefüge komplett austenitisiert wird. Unmittelbar danach wird das Teil mittels Transfer in eine Matrize eingelegt und dort vom Stößel umgeformt und vergütet. Beim Austragen des Werkstückes aus dem Werkzeug erfüllt es die geometrischen und mechanischen Anforderungen.

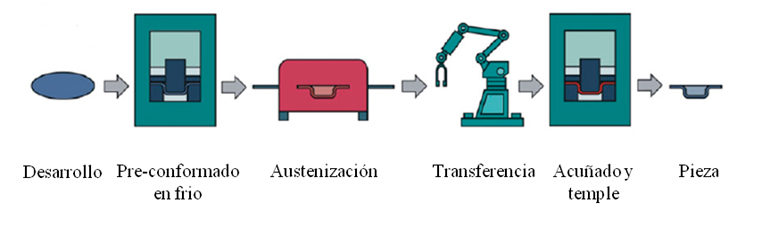

- INDIREKTE METHODE: Die Platine wird erst einer klassischen Kaltumformung unterzogen. Dann wird das Werkstück erhitzt, bis es zu 100% austenitisiert. Anschließend härtet es im Werkzeug aus und wandelt sich in Martensit um.

Bei den meisten Industrieanlagen kommt die direkte Methode zur Anwendung, denn die Produktionskosten fallen niedriger aus als bei der indirekten Methode, da eine Produktion in Serie möglich ist.

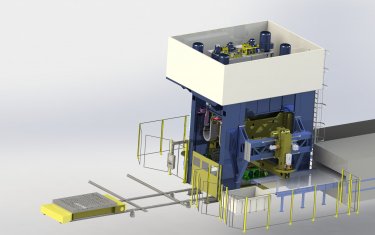

KONIKER verfügt über ein interdisziplinäres Team zum Erforschen und Entwickeln neuer Systeme für die Warmumformung von Borstahl und neuerdings auch für Aluminium. Wir unterstützen unsere Kunden bei der Problemlösung und bei Herausforderungen in der Fertigung durch den Einsatz von Simulations-Tools, Spitzentechnologien bei der Datenanalyse, Sensorik und neuen Steuerungssystemen.