En la producción de acero plano, la planitud de las bandas y placas de acero es de suma importancia para una operación de proceso segura y estable y define esencialmente la calidad del producto final. Aunque la planitud local se controla con éxito durante el laminado, muchas plantas siderúrgicas enfrentan importantes problemas de planitud para productos de acero delgados y/o de alta resistencia en los procesos posteriores y después de la producción. HatFlat investiga las influencias entre procesos en el desarrollo de defectos de planitud. Utilizando gemelos digitales y la novedosa combinación de modelos clásicos de primer principio y métodos de aprendizaje automático, se logra una comprensión holística y se identifican los parámetros de proceso más sensibles. Se desarrollará un software de asistencia que ayude a los operadores a mejorar la planitud.

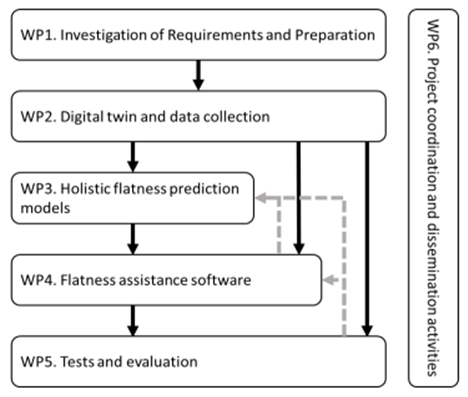

El programa de trabajo del proyecto se desarrolla para cumplir con la idea principal del proyecto: generar conocimiento práctico y comprensión sobre el comportamiento de planitud entre procesos en plantas siderúrgicas mediante la evaluación inteligente de los datos del proceso.

Con respecto al consorcio a continuación se describen las participantes:

VDEh-Betriebsforschungsinstitut GmbH (BFI) es el centro de investigación del acero líder en investigación industrial aplicada en Alemania. El personal de BFI es de aproximadamente 100 personas, más del 70 % son científicos o ingenieros. Ha realizado más de 400 proyectos multinacionales de IDT con múltiples socios dentro de la CECA, el RFCS y otros programas de la UE en los últimos 20 años. El principal objeto de trabajo del instituto es la optimización de procesos completos de producción y mantenimiento del acero bajo aspectos económicos y de calidad. Especialmente en el campo de la medición y control de planitud, BFI tiene una larga experiencia.En HatFlat, BFI se centrará en el análisis del comportamiento de planitud entre procesos mediante la aplicación de algoritmos de aprendizaje automático y modelos de primer principio en la cadena del proceso de laminación de bandas. Otro foco de atención se pondrá en el desarrollo de un software de asistencia en planitud.

Thyssenkrupp Steel Europe AG (tkSE) es un importante fabricante europeo integrado de acero, que produce anualmente alrededor de 11,3 millones de toneladas de productos de acero con una facturación de 9.500 millones de euros y 27.000 empleados. La producción se centra en productos planos de diferentes calidades de acero. Las principales industrias abordadas son Automoción/Camiones, Construcción, Ingeniería Mecánica/Ingeniería de Plantas, Energía, Vehículos Especiales, Embalajes y Electrodomésticos. tkSE proporcionará datos relevantes de su tren de bandas en caliente para el caso de uso 1. La sección de enfriamiento del tren de bandas en caliente 2 permite producir material en bandas completamente martensítico directamente después de la línea de acabado. En combinación con varios dispositivos de medición, todos los parámetros relevantes del proceso y las propiedades del producto están disponibles para analizar el proceso. Una medición de la planitud después de la línea de acabado puede correlacionar la planitud y las condiciones de rodadura.

La planta alemana Thyssenkrupp Hohenlimburg GmbH (SE-PR) en Hagen pertenece a la unidad de negocio Precision Steel de thyssenkrupp Steel Europe. La planta está especializada en aplicaciones específicas del cliente en las que se pueden producir de forma económica incluso lotes pequeños. En SE-PR, las losas se recalientan, se laminan en caliente hasta formar tiras que luego se enfrían, se decapan y se nivelan. La banda en caliente producida por SE-PR tiene un alto estándar técnico y se utiliza como material de partida en la industria de laminación en frío y también se utiliza en procesamiento directo, principalmente en la industria proveedora de automóviles. SE-PR, al igual que tkSE, proporcionará datos relevantes para el caso de uso 1 de su laminador de bandas en caliente. Esto permite comparar dos tipos diferentes de laminadores de bandas en caliente para sacar conclusiones sobre la universalidad de los resultados y la futura transferibilidad a otras plantas.

Rina Consulting – Centro Sviluppo Materiali S.p.A. (CSM SPA) es un centro de innovación totalmente privado con amplia experiencia en el desarrollo y aplicación de procesos y materiales innovadores. Hoy CSM SPA es parte del Grupo RINA, que es un proveedor global de servicios de clasificación, certificación, pruebas, inspección y capacitación para ayudar a clientes en una amplia gama de sectores comerciales como marino, energía, transporte e infraestructuras, aseguramiento empresarial, medio ambiente e innovación.

Marcegaglia Plates (MCP) es la empresa italiana del grupo Marcegaglia centrada en la producción de chapa gruesa con una producción de aproximadamente 800.000 toneladas al año. La producción se concentra en la unidad específica de San Giorgio di Nogaro (UD), planta certificada ISO 9001, equipada con un Laminador Inversor de 4 alturas, dedicada a la producción de placas de acero para aplicación final en trenes, con un espesor mínimo de 10 milímetros. En este proyecto Marcegaglia Plates será uno de los socios industriales para la implementación y validación de la herramienta asistente HatFlat. En g.

Fagor Arrasate S. Coop. (FAGOR) es una empresa especializada en el diseño, fabricación y suministro de máquinas herramienta de conformado de chapa. FAGOR se creó en 1957 y, desde entonces, ha ampliado de manera extraordinariamente significativa sus productos y su negocio, siendo hoy uno de los líderes mundiales en este campo. Es uno de los 5 mayores fabricantes a nivel mundial en términos de facturación y el primero en cuanto a su cartera de productos. La empresa es un proveedor mundialmente conocido de líneas de corte longitudinal, longitudinal, combinadas y de corte múltiple, así como de líneas de procesamiento como líneas de decapado, pasadas de piel, molinos reversibles, líneas de pintura, galvanizado o nivelación. Debido a su experiencia, FAGOR tiene un amplio conocimiento en todas las variables que intervienen durante el procesamiento de una bobina, desde el proceso de desenrollado hasta el proceso de corte. Este conocimiento se utilizará para el modelado de planitud en HatFlat. FAGOR también realizará la implantación de sistemas de medición adicionales.

Koniker S. Coop. (KO) es la unidad de negocio de I+D sin ánimo de lucro de FAGOR ARRASATE. KO cuenta actualmente con una plantilla de 30 investigadores experimentados (Ingenieros Avanzados y Técnicos en Ingeniería tanto en el campo mecánico como eléctrico), que trabajan en equipos transversales con los departamentos técnicos de las diferentes cooperativas socias. En este momento, KO cuenta con un fuerte equipo enfocado en el desarrollo de Plataformas IoT y aplicaciones y servicios orientados a la Industria 4.0. Entre otros, uno de los principales focos de KO son los proyectos de Data Analytics. KO no sólo posee conocimientos básicos en esta materia, obtenidos a través de la participación en diferentes proyectos, sino también conocimientos orientados al dominio, como consecuencia evidente de trabajar cerca de FAGOR.

Presupuesto: 2,4 M€

Tipo de Proyecto / Programa de Financiación: RFCS-2020

Fechas de realización: 2021-2024

Coordinador del proyecto: BFI

Número de Países: 3

Número de Socios: 7

FONDO DE INVESTIGACIÓN PARA EL CARBÓN Y EL ACERO

Proyecto nº:101033991-HATFLAT

PROYECTO FINANCIADO POR LA COMISIÓN EUROPEA BAJO EL ACUERDO DE SUBVENCIÓN 101033991 Y LA CONVOCATORIA RFCS-2020