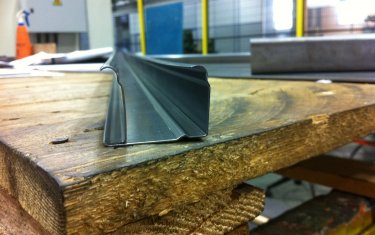

El perfilado (roll forming) es un proceso de fabricación por deformación plástica que se aplica a chapa metálica. Suele definirse como el conformado de ésta según líneas de plegado rectas, paralelas y longitudinales, empleando como herramientas rodillos que tienen por contorno la forma del perfil que se quiere obtener, todo ello sin modificar (o de forma mínima) el espesor del material.

El conformado es gradual y se desarrolla en diferentes estaciones situadas de forma sucesiva. En ellas se montan los diferentes rodillos, siendo las configuraciones más habituales aquellas que montan un eje superior y otro inferior en cada etapa. Con cada estación, la geometría de la chapa se va acercando progresivamente a la de la sección final. Además, el material va avanzando en dirección longitudinal gracias al movimiento que los propios rodillos le transmiten por fricción, ya que todos o algunos de ellos están accionados. Las estaciones van montadas sobre una máquina perfiladora, que proporciona el soporte físico y la potencia de giro a los rodillos de perfilado.

Las velocidades típicas de avance de la chapa están entre 10 y 60 m/min, pudiéndose alcanzar hasta 180 m/min. Actualmente, el rango de espesores de chapa en la que es aplicable el proceso abarca desde 0,1 hasta 20 mm.

Esta rapidez hace que actualmente el perfilado sea uno de los procesos de fabricación más empleados en la transformación de productos de chapa, resultando ideal en series elevadas de piezas largas y con sección transversal constante.

KONIKER viene trabajando en el desarrollo de nuevas capacidades para el proceso de perfilado habiendo realizado investigaciones en:

- Perfilado flexible

- Control de par de las estaciones para setting asistido

- Simulación del proceso para definición de capacidades: estructurales y potencia

En caso de interés nuestros especialistas en procesos de perfilado pueden ayudarles a mejorar el comportamiento de las actuales instalaciones, desarrollo de nuevos perfiles así como en la formación de sus técnicos para la mejora de la productividad y mejor control de la ventana de proceso que asegura la calidad.