El proceso de aplanado se encarga de proporcionar planitud a la chapa sin defectos de forma ni tensiones residuales procedentes de los procesos de laminación. Normalmente, las aplanadoras por rodillos aseguran una calidad de planitud entre 5-10 unidades I. Sin embargo, para aquellos materiales que se van a cortar, doblar o soldar en procesos posteriores, los clientes solicitan mayores calidades de planitud para controlar el springback final, especialmente cuando se utiliza el AHSS.

Es bien sabido que el material con una tolerancia de planitud adecuada puede obtener una distorsión durante los procesos posteriores. Esta distorsión es causada por la distribución no homogénea de las tensiones en el material, por lo tanto, un material óptimo tiene que presentar una tensión distribuida y regular. Sin embargo, la medición in situ de las tensiones residuales del material procesado no es viable industrialmente con las técnicas existentes. Siendo esto así, es difícil de estudiar y hay mucho desconocimiento sobre el efecto que la variabilidad de las tensiones residuales tiene en los procesos de conformación posteriores

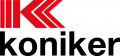

Los socios industriales de FLATBEND cubren toda la cadena del proceso del acero, comenzando con el productor de acero y terminando con el estampador de componentes automotrices, un TIER1. Su amplia experiencia les ha permitido identificar los actuales desafíos no resueltos para el procesamiento del AHSS, los cuales serán resueltos en los diferentes Paquetes de Trabajo de este proyecto.

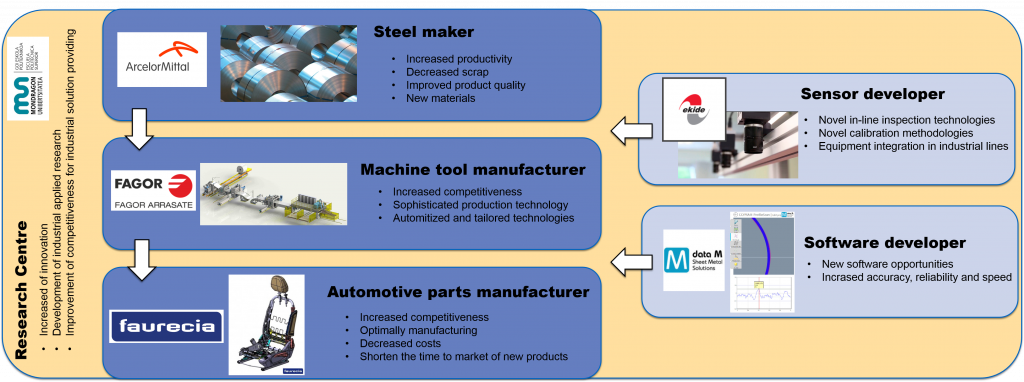

El objetivo principal del proyecto FLATBEND es optimizar las líneas de procesamiento existentes de DP980 para la producción de precortes sin defectos mediante el desarrollo de técnicas de nivelación de rodillos disruptivos y estudiar la influencia que el proceso de producción de precortes tiene en el proceso de plegado de perfiles de automoción. Además, y después de comprender la relación entre el estado del material entrante y el springback final de los componentes, el proyecto tratará de adaptar las propiedades de los precortes utilizando un enderezador antes de la conformación en prensa con el objetivo de crear un proceso de conformación robusto y estable que reducirá los costos de fabricación y la cantidad de desechos.

KONIKER apoyará a FAGOR ARRASATE durante el proyecto FLATBEND en la definición de las especificaciones del proyecto y dando soporte en las tareas experimentales para el desarrollo del sistema de control de lazo cerrado para la nivelación de los rodillos y la optimización de los sistemas de control multi-drive. Las acciones de difusión y comunicación también serán llevadas a cabo por KONIKER. Las actividades de gestión del proyecto también se ejecutarán junto con FAGOR.

FLATBEND (800730) está financiado por el programa europeo, RFCS, Fondo de Investigación del Carbón y el Acero. El proyecto está coordinado por FAGOR ARRASATE y tendrá una duración de tres años.

Además de KONIKER y FAGOR ARRASATE, otros participantes del proyecto son: DATA M (Alemania), EKIDE (España), MGEP (España), ARCELORMITTAL (Francia) y FAURECIA (Francia).

Datos del proyecto

Presupuesto: 1,8 M€

Tipo de Proyecto / Programa de Financiación: Horizon 2020 RFCS

Fechas de realización: 2018-2021

Coordinador del proyecto: FAGOR ARRASATE

Número de Países: 3

Número de Socios: 7