El proyecto DIGICUT ha obtenido resultados excelentes en la digitalización del proceso de corte.

KONIKER, el centro de investigación IDEKO y MONDRAGON UNIBERTSITATEA han participado en el proyecto DIGICUT para realizar el estudio fundamental de procesos de corte y la definición de las bases para su digitalización.

La evolución de los materiales en los diferentes sectores de transporte hace necesario la adaptación de los medios productivos. Esto ha sido especialmente importante en el sector del metal donde constantemente se puede observar la migración de un sector principalmente traccionado por el acero a líneas donde el procesado híbrido y flexible de materiales empieza a ser cada vez más demandado.

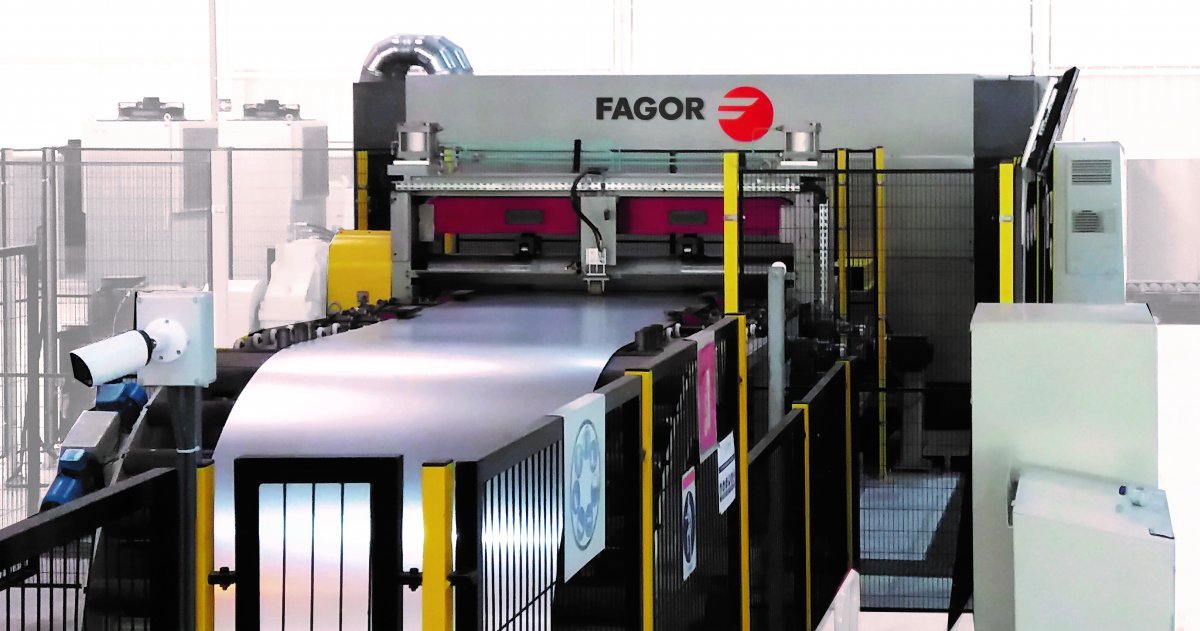

En este contexto, las nuevas máquinas-herramienta, principal sector industrial donde se aplicarán los resultados del proyecto DIGICUT, deben ser cada vez más flexibles y dinámicas a los cambios de producción y deben tener la capacidad de procesar materiales de última generación más resistentes. Por todo ello, el conocimiento fundamental de los procesos productivos, los controles adaptativos y la industria 4.0 son tecnologías clave para nuestras empresas

El objetivo principal de este proyecto que se ha desarrollado durante los dos últimos años, es demostrar que la digitalización y el control inteligente basado en la caracterización fundamental de los procesos de fabricación, son herramientas que posibilitan el aumento del OEE (Overall Equipment Effectiveness) de las máquinas de producción que deben procesas materiales de última generación desconocidos por las empresas.

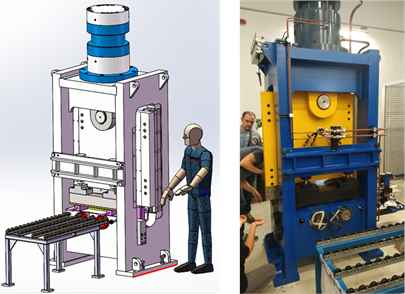

Para alcanzar dicho objetivo, se han realizado varias fases. En la primera fase, se han desarrollado modelos numéricos capaces de representar con fiabilidad los procesos de corte por cuchilla y láser en base a un estudio fundamental de los mismos y el empleo de modelos de material obtenidos a altas velocidades de deformación. Para ello, se ha trabajado en la caracterización en condiciones de velocidad extrema de los materiales seleccionados para poder ser capaces de predecir su comportamiento cuando estos son sometidos al proceso de corte.

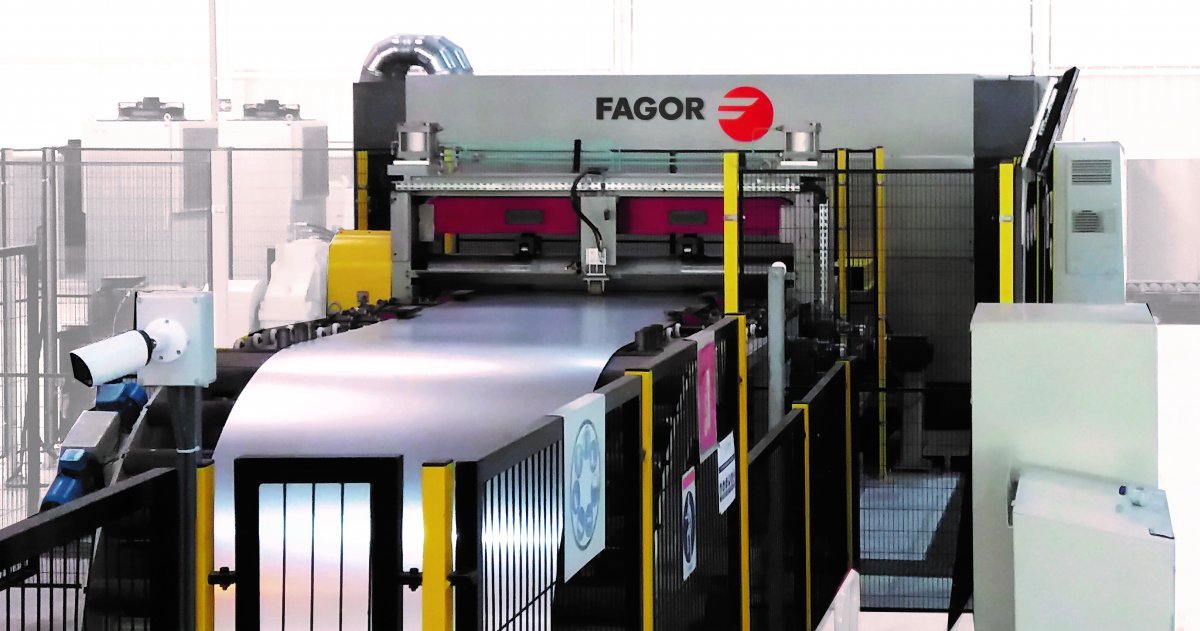

En las dos siguientes fases se ha realizado un estudio fundamental de los procesos de corte por cuchilla y láser, mediante el diseño y fabricación de un prototipo de corte por cuchilla y una célula láser. Estos prototipos han permitido realizar ensayos experimentales con distintos materiales variando los principales parámetros del corte y evaluando la calidad del corte en función de estos cambios.

En la fase 4, se ha sensorizado la máquina para el proceso de digitalización y monitorización de los procesos de corte por cuchilla y láser.

Finalmente, en la última fase y ayudados de los resultados experimentales y de los resultados numéricos obtenidos, se han desarrollado modelos reducidos y rápidos que permitan el desarrollo de lazos cerrados del proceso de corte.

Este proyecto que ha finalizado en diciembre de 2020, ha servido para demostrar que se puede aumentar el OEE de las máquinas de corte de materiales AHSS con la aplicación de las herramientas digitales, sistemas ciber-físicos y la caracterización de los procesos.

El proyecto DIGICUT (KK2019/00071) está financiado por el programa ELKARTEK del GOBIERNO VASCO.