Das Hauptziel des INTELLCUTPROCESS-Projekts ist der Entwurf und die Entwicklung eines prädiktiven Verschleißwarnsystems für die Schneidwerkzeuge aus Stählen mit hoher Elastizitätsgrenze (Stanzen und Scheren).

Die Ziele von INTELLCUTPROCESS werden durch einen ganzheitlichen Ansatz erreicht, der Folgendes umfasst

- Die Untersuchung und Messung des Verschleißes des Schneidwerkzeugs.

- Beeinflusste Prozessparameter wie Schnittkraft, Schnittspalt, Schnittwinkel, etc,

- Die Optimierung des Werkzeugs (Material und Schutzschicht oder Beschichtung des Schneidwerkzeugs).

- Die Entwicklung von (intelligenten) Werkzeugen, die mit Sensoren ausgestattet sind.

- Die Entwicklung eines vorbeugenden Verschleißwarnsystems.

Die Industriepartner des Projekts INTELLCUTPROCESS decken den größten Teil der Wertschöpfungskette des Herstellungsprozesses von Automobilteilen ab, beginnend beim Hersteller von Werkzeugmaschinen, Schneidewerkzeugen und endend mit dem Automobilkomponenten-Stampfer. Dank ihrer umfangreichen Erfahrung konnten sie die derzeit ungelösten Herausforderungen für die AHSS-Verarbeitung identifizieren, die in den verschiedenen Arbeitspaketen dieses Projekts gelöst werden.

Die industrielle Beteiligung besteht aus ADIENT, GPA, FAGOR ARRASATE und ZORROTZ, was das industrielle Interesse an diesem Projekt demonstriert.

ADIENT stellt unter anderem Automobilsitze für Kunden auf der ganzen Welt her, und FAGOR ARRASATE ist ein weltweiter Spezialist für die Entwicklung und Herstellung von Blechschneide- und Verarbeitungslinien für Stahlhersteller und Servicezentren.

Mit der Beteiligung der Firma GPA, Spezialist für Beschichtungen, und ZORROTZ, als Hersteller von Schneidklingen in INTELLCUTPROCESS, wird die Möglichkeit gegeben, neue Materialien und Schutzschichten gegen Verschleiß zu entwickeln, die auch für andere Werkzeuge verwendet werden könnten.

Mit der Beteiligung all dieser Unternehmen gewährleistet INTELLCUTPROCESS das technische Interesse und die Übertragbarkeit der Ergebnisse auf andere Bereiche.

Als Hersteller von Schneidemaschinen möchte FAGOR ARRASATE seinen Kunden fortschrittliche Schneidelinien zur Verfügung stellen, die in der Lage sind, qualitativ hochwertige Teile mit optimalen und langlebigen Werkzeugmaterialien herzustellen.

ADIENT, als Lieferant von Sitzkomponenten für die Automobilindustrie, strebt ebenfalls eine Verbesserung ihrer Produktivität an. Um beide Ziele zu erreichen, bedarf es der Optimierung der Schnittparameter und der korrekten Kenntnis ihres Einflusses auf die Schnittkräfte, aber auch der richtigen Auswahl von Werkzeugstahl und Beschichtungsverfahren, um die Wirtschaftlichkeit der Produktion zu optimieren.In order to achieve the objectives set, the consortium is completed by BFI, MONDRAGON UNIBERTSITATEA and KONIKER.

Das BFI wird neben seiner Funktion als Projektkoordinator auch für die Entwicklung eines optischen Werkzeugsystems zur Bewertung der Qualität der Schneidkante von Bohrlöchern verantwortlich sein. Darüber hinaus werden sie sich an der Charakterisierung der an der GPA entwickelten Verschleißschutzschichten beteiligen.

KONIKER wird zur Unterstützung von FAGOR ARRASATE an der Validierung der Neuentwicklungen und an der Feinabstimmung des Scherprüfstandes im Labor für die experimentellen Tests bezüglich der Schnittqualität arbeiten. KONIKER wird auch mit dem BFI bei der Übertragung der experimentellen Daten zusammenarbeiten, die für die Implementierung der zu entwickelnden neuen Software zur Verschleißvorhersage gewonnen wurden.

MONDRAGON UNIBERTSITATEA wird eng mit FAGOR ARRASATE zusammenarbeiten, um die Verschleißmechanismen der Schneidklingen zu verstehen. Sie wird die Aufgaben im Zusammenhang mit der Simulation von Scherprozessen mittels FEM einschließlich verformbarer Werkzeuge und fortgeschrittener Schädigungskriterien leiten und an der Entwicklung experimenteller Aufgaben auf dem Prüfstand teilnehmen, um die Grundlagen des Scherens zu verstehen.

MONDRAGON UNIBERTSITATEA wird FAGOR ARRASATE auch bei der Auswahl der besten Sensoren unterstützen, die auf dem Scherprüfstand installiert werden sollen, und wird mit ZORROTZ zusammenarbeiten, um die neuen Materialien mit Hilfe eines Tribometers zu analysieren, bevor industrielle Tests durchgeführt werden.

Das Projekt wird vom BFI in enger Zusammenarbeit mit den anderen Partnern und nach den Richtlinien des RFCS-Programms in Bezug auf die Berichterstattung, die Koordination der Partnertreffen usw. koordiniert.

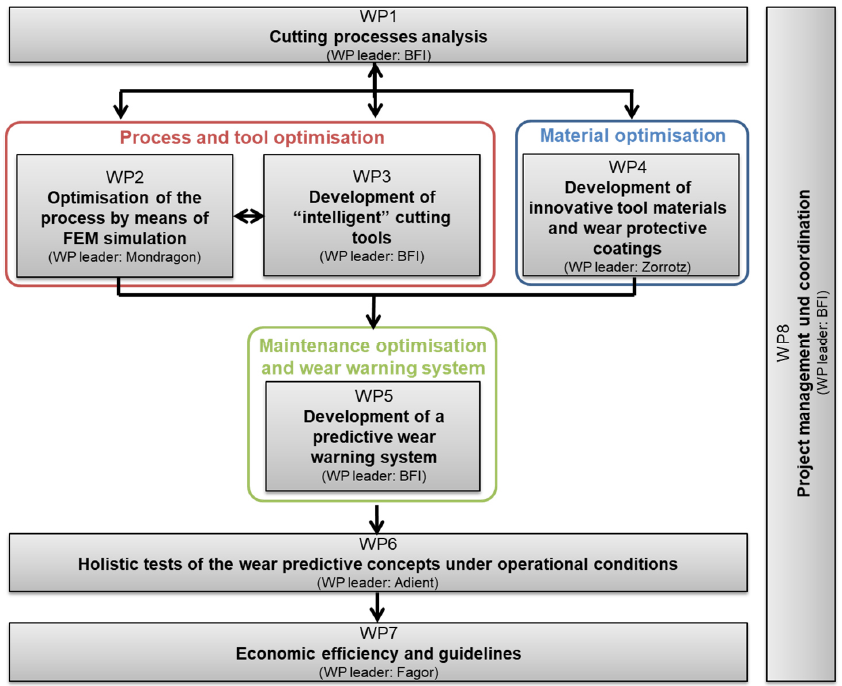

Es wird ein multidisziplinärer Ansatz verwendet, der auf modernster Charakterisierung, Labortests, Modellierung, Softwareentwicklung und Produktionstests basiert und in 8 Arbeitspakete aufgeteilt ist. Die wichtigsten Wechselwirkungen zwischen den Arbeitspaketen und dem Arbeitsablauf sind in der folgenden Abbildung dargestellt.

INTELLCUTPROCESS hat vom RFCS-Programm (Research Fund for Coal and Steel) der Europäischen Union im Rahmen des Grant Agreement Nr. 899331 Fördermittel erhalten.

Projektdaten

Etat: 1,7 M€

Projekttyp / Förderprogramm: RFCS-2019

Realisierungszeitraum: 2020-2023

Projektkoordination: BFI

Beteiligte Länder: 2

Anzahl Partner: 7