Das Walzrichtverfahren ist dafür verantwortlich geeignete Stahlblech-Bänder ohne Formfehler und Eigenspannungen aus dem Walz(Richt)-prozess zu liefern. Normalerweise gewährleisten (Walz)-Richtmaschinen eine Planheitsqualität zwischen 5-10 I-Einheiten.

Für Materialien, die in nachgeschalteten Prozessen geschnitten, gebogen oder geschweißt werden sollen, ist jedoch -insbesondere bei Verwendung von AHSS – eine höhere Planheitsqualität gefordert um den Effekt der Rückfederung (die geometrische Änderung eines Bauteils nach dem Umformprozess, sobald die Kräfte des Umformwerkzeugs wegfallen) zu kontrollieren.

Diese geometrische Änderung (Verformung) wird durch die inhomogene Verteilung der Spannungen im Material verursacht, und daher muss ein optimales Material ein verteiltes und gleichmäßiges Spannungsprofil aufweisen. Die in-situ-Eigenspannungsmessung des verarbeiteten Materials ist jedoch mit den vorhandenen Techniken industriell (meist) nicht praktikabel. Daher sind die Auswirkungen der Eigenspannungs-Schwankungen auf die nachfolgenden Umformprozesse schwer vorhersehbar.

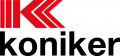

Die FLATBEND-Partnerunternehmen decken die gesamte Stahlprozesskette ab, vom Stahlhersteller bis zum finalen Automobilkomponenten-Produzenten (Unternehmen der Stanz-und Umformtechnik).

Die weite Erfahrung der Partnerunternehmen ermöglicht es hierbei, die ungelösten Herausforderungen innerhalb der Prozesskette der Verarbeitung von AHSS zu identifizieren und diese anschließend in verschiedenen Projektgruppen zu bearbeiten bzw. Lösungsansätze zu entwickeln.

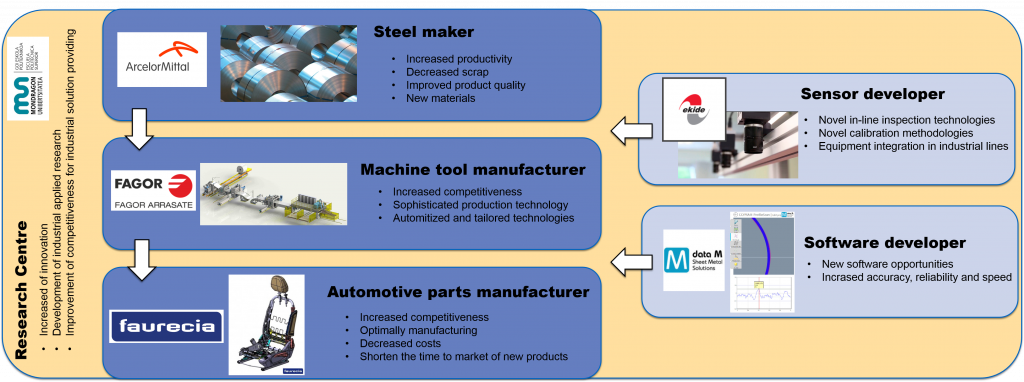

Das Hauptziel des FLATBEND-Projekts ist die Optimierung der bestehenden DP980-Verarbeitungslinien für die Herstellung von fehlerfreien Precuts durch die Entwicklung von disruptiven Walznivellierungstechniken sowie die Untersuchung des Einflusses des Precuts-Produktionsprozesses auf den Press-Biegeprozess von Profilteilen.

Zusätzlich – und aufbauend auf den Erkenntnissen bezüglich des Zusammenhangs zwischen Eingangsmaterial-Zustands und der finalen Rückfederung der Komponenten – ist es ein Projektziel, die Eigenschaften der Precuts durch die Verwendung eines besonders kompakt dimensionierten Richtwerkes vor den Umformpressen zu optimieren, um einen robusten und stabilen Umformprozess zu schaffen, welcher in Konsequenz die Herstellkosten und die Ausschussmenge reduziert.

Das F&E Zentrum KONIKER unterstützt hierbei den auf Umformtechnologie spezialisierten Pressenhersteller FAGOR ARRASATE im Rahmen des FLATBEND-Projekts bei der Definition der Projektspezifikationen und bei den experimentellen Aufgaben zur Entwicklung von Regelkreisen des Rollnivellierens und der Optimierung eines Multiantriebssystems.

Aufgaben der Distribution als auch von Kommunikation werden hierbei von KONIKER übernommen; die Projektleitung wird zusammen mit FAGOR durchgeführt.

FLATBEND (800730) wird durch das europäische Programm RFCS, Forschungsfonds für Kohle und Stahl, unterstützt. Das von FAGOR ARRASATE koordinierte Projekt hat eine Laufzeit von drei Jahren.

Weitere Projektteilnehmer: DATA M (Deutschland), EKIDE (Spanien), MGEP (Spanien), ARCELORMITTAL (Frankreich) und FAURECIA (Frankreich).

Projektdaten

Etat: 1,8 M€

Projekttyp / Förderprogramm: Horizon 2020 RFCS

Realisierungszeitraum: 2018-2021

Projektkoordination: FAGOR ARRASATE

Beteiligte Länder: 3

Anzahl Partner: 7